《热轧板带近终形制造技术》毛新平著|(epub+azw3+mobi+pdf)电子书下载

图书名称:《热轧板带近终形制造技术》

- 【作 者】毛新平著

- 【丛书名】钢铁工业绿色制造节能减排先进技术丛书

- 【页 数】 312

- 【出版社】 北京:冶金工业出版社 , 2020.04

- 【ISBN号】978-7-5024-8520-7

- 【参考文献】 毛新平著. 热轧板带近终形制造技术. 北京:冶金工业出版社, 2020.04.

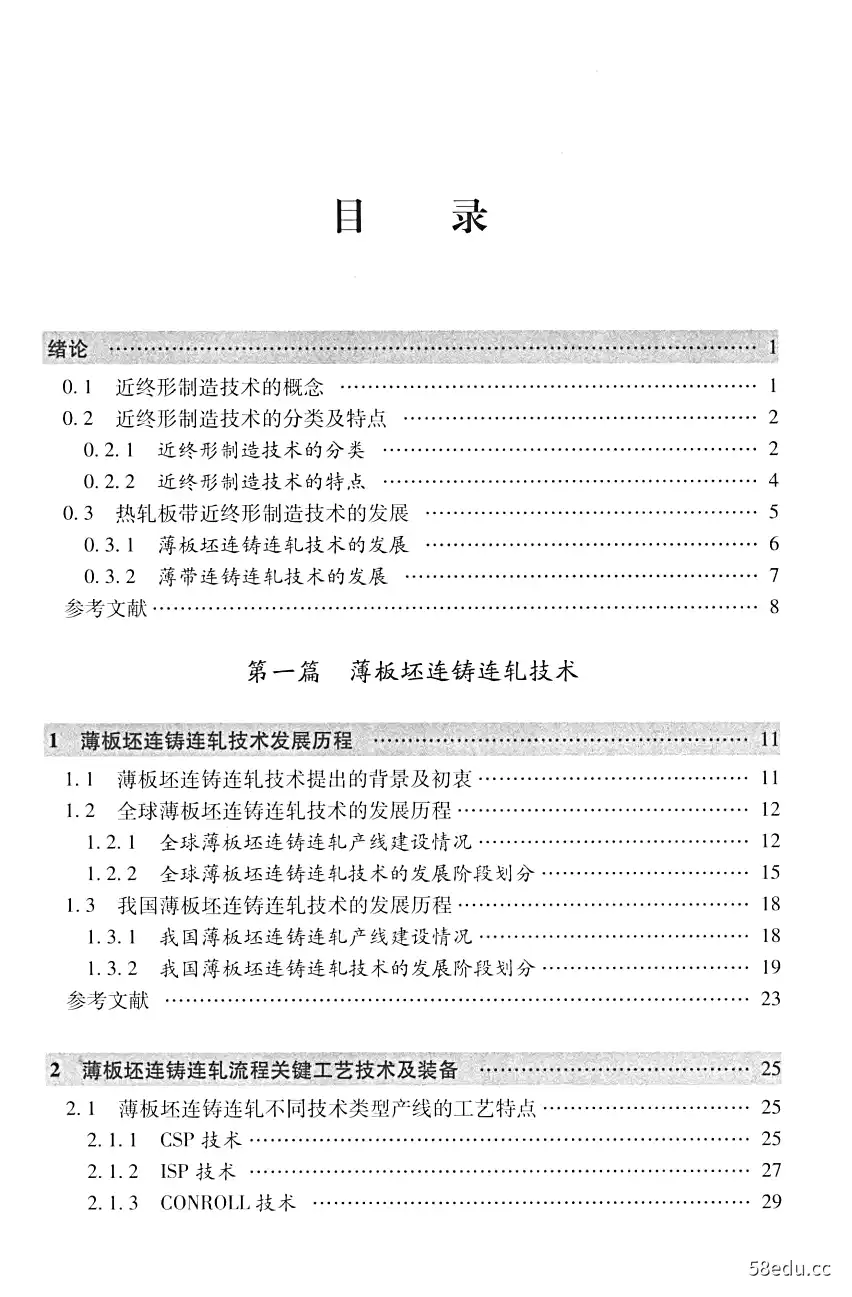

图书目录:

《热轧板带近终形制造技术》内容提要:

本书是《钢铁工业绿色制造节能减排先进技术丛书》中的一册,这套丛书为国家出版基金资助项目、“新闻出版改革发展项目库”入库项目、“十三五”国家重点出版物出版规划项目。本书绪论对近终形连铸技术进行了综述,然后分为薄板坯连铸连轧技术和薄带连铸连轧技术两篇,详细分析介绍了国内外近终形连铸技术的现状、原理、工艺、设备、产品开发、应用实例、专利和发展趋势等。本书可供钢铁冶金领域科技人员、工程技术人员阅读,也可作为大专院校冶金工程、材料工程专业高年级学生的教学参考书。

《热轧板带近终形制造技术》内容试读

绪论

1

绪

论

0.1近终形制造技术的概念

近终形,又称近终成形或近净成形,英文名称为Near Net Shape,2,顾名思义是指在保证产品性能的情况下,更接近最终成品尺寸和形状的制造技术。与传统制造技术相比,近终形制造减少了加工工序,降低了材料消耗,缩短了制造周期,是先进制造技术的重要组成部分和发展方向。当前近终形制造技术已被广泛应用于金属、陶瓷、复合材料和塑料等材料的制备和成形加工工艺中,特别是在金属材料的铸造、塑性成形、焊接、机械加工等行业中成为关注和发展的重点)。近终形制造技术在不同材料制造制备和加工工艺中的主要应用情况如表0-1所示。

表0-1近终形制造技术在不同材料制造制备和加工工艺中的应用

材料

主要技术

薄板坯连铸连轧、薄带连铸连轧、近终形铸造、粉末冶金、金属注射成形、半固态

金属

铸造、喷射沉积成形、超塑成形、快速成形、增材制造

陶瓷

注凝成形、陶瓷注射成形、喷射沉积成形

复合材料

熔融金属直接氧化

塑料

注射成形、快速成形

按照应用领域的不同,近终形制造技术可分为两大分支:

一个分支是零件(产品)制造领域的近终成形或近净成形技术。近净成形技术是指零件成形后,仅需少量加工或不再加工,就可用作机械构件的成形技术。它是建立在新材料、新能源、机电一体化、精密模具技术、计算机技术、自动化技术、数值分析和模拟技术等多学科高新技术成果基础上,改造了传统的毛坯成形技术,使之由粗糙成形变为优质、高效、高精度、轻量化、低成本的成形技术。它使得成形的机械构件具有精确的外形、高的尺寸精度、形位精度和好的表面粗糙度。该项技术包括近终形铸造成形、精确塑性成形、精确连接、精密热处理改性、表面改性、高精度模具等专业领域,并且是新工艺、新装备、新材料以及各项新技术成果的综合集成技术4。美国、日本政府和企业在20世纪90年代将近净成形列为影响竞争力的关键制造工艺技术之一,促进了近净成形技术的迅速发展,一批优质、高效、少或无切削的新型成形与改性技术得到应用,如

2绪论

3D打印(增材制造)技术,得到了广泛的应用

另一个分支是冶金流程制造领域的近终形制造技术。主要包括薄板坯连铸连轧、薄带连铸连轧(又称薄带铸轧)、异形坯连铸、棒线材连铸连轧、管坯连铸以及喷射沉积等】。特别是在钢铁制造流程中,追求近终形、短流程制造一直是冶金工业从业者不懈追求的目标。20世纪80年代末世界上第一条薄板坯连铸连轧产线在美国纽柯公司成功投产,标志着近终形制造技术在工业化大生产中取得重大突破。钢铁工业的近终形制造技术力求浇铸尽可能接近最终产品尺寸的铸坯(材),实现连铸连轧甚至铸轧一体,以便进一步减少中间加工工序、节省能源、减少储存和缩短生产时间。与传统工艺相比,近终形制造技术流程短、设备简单、能耗低、成材率高、生产成本低,被认为是近代钢铁工业发展中的一项重大工艺技术革新,也是本书讨论的重点。本书如无特殊说明,“近终形制造技术”均是指冶金流程制造领域的近终形制造技术。

0.2近终形制造技术的分类及特点

0.2.1近终形制造技术的分类

近终形制造技术的思想最早可以追溯到19世纪。1856年英国发明家亨利·贝塞麦(Henry Bessemer)首次开始进行钢铁的双辊式薄带连铸试验,第二年申请了薄带连铸的发明专利。之后的一百多年,围绕近终形制造技术,世界上众多冶金工作者进行了大量的探索和实践。目前,近终形制造技术已被成功应用于不同钢铁产品的制造过程:在板带材制造方面,主要有薄板坯连铸连轧、薄带连铸连轧和平面流铸技术;长材制造方面,主要有近终形异形坯连铸和棒线材连铸连轧技术;此外,还包括管坯连铸和喷射沉积成形技术等。近终形制造技术的主要分类如图0-1所示。

薄板坯连铸连轧各工序之间紧密连续,采用近终形连铸,减小板坯厚度为50~130mm,板坯不经过冷却直接热装,在进入轧制前进行在线少量补热,实现

连铸连轧。随着技术的不断完善和改进,薄板坯连铸连轧已形成了CSP、ISP、

FTSR、CONROLL、QSP和ESP等多种技术类型和工艺方案,并在工业生产中得

到了广泛的应用。

薄带连铸连轧是另一项更为紧凑的热轧板带钢生产工艺,它将连铸和轧制融为一体,直接将钢水浇铸成1~25mm厚的近终形薄带钢。薄带连铸连轧工艺方案众多,主要区别在结晶器。按结晶器的不同可分为带式、辊式和辊带式三大类带式还可分为单带式、双带式:辊式又可分为单辊式、双辊式等。其中,研究最多、发展最快的是双辊式薄带连铸连轧技术。双辊式薄带连铸连轧是以转动的轧辊为结晶器,依靠双辊的表面冷却液态钢水并使之凝固生产薄带钢的技术。其特点是液态金属在结晶凝固的同时,承受压力加工和塑性变形,在很短的时间内完

绪论

3

薄板坯连铸连轧

CSP/ISP/QSP/FTSR/ESP

薄带连铸连轧

Castrip/Postrip/Baostrip

平面流铸

非晶带材

近终形制造技术

异形坯连铸

·H型钢

棒线连铸连轧

ECR无头连铸连轧

材

管坯连铸

·空心管坯连铸

喷射沉积成形

图0-1近终形制造技术分类

成从液态到固态薄带的全过程。双辊式薄带连铸连轧极大地缩短了工艺流程,从浇铸到卷取所需要的时间不超过15min,其生产线长度约为50m81。

平面流铸是另一项在冶金工业中实现工业化规模生产的带材近终形制造技术。平面流铸又称单辊甩带,工艺过程为:熔融的钢水通过一个狭缝喷嘴浇俦在高速旋转的水冷铜辊圆周表面,在极短时间内凝固成薄带,并被剥离、抓取和卷取,最后获得非晶带卷,过程中冷却速度大约为10K/s,熔融的钢水一次成形为厚度为20~30μm的非晶合金带材。非晶合金带材的特征是原子排列呈短程有序、长程无序结构凝聚态组织结构,由于它呈玻璃态的非晶特征而具有传统合金材料无法达到的综合优异性能,以其优异的铁磁性、抗腐蚀性、高耐磨性和高强度而成为一种新的功能材料,被广泛应用于电力电子行业9。

在钢铁长材制造中,近终形制造流程发展最成功的主要是生产热轧H型钢

的异形坯连铸技术和棒线材制造中的连铸连轧技术。

传统H型钢生产所用的坯料就是钢锭,后来依次演变为采用连铸大方坯、

常规异形坯、板坯和近终形异形坯。其中以钢锭、方坯和板坯为原料,需经均热、开坯和多道次的轧制最终成形。采用近终形异形坯连铸工艺,由于连铸坯已

接近成品H型钢尺寸,可直接在万能轧机上进行粗轧和精轧,省略了开坯等工

序,大大缩短了工艺流程,同时还具有轧制道次少、轧机利用率高、轧制变形均

匀、切头少、成材率高等优点,采用近终形异形坯生产H型钢是现代轧制H型

钢生产工艺的重大创新o

在棒线材制造中,类似于薄板坯连铸连轧技术,将钢水在连铸机上浇铸成小

4绪论

断面的钢坯,经隔热罩保护送到加热装置加热到轧制温度,再直接送进单机架或紧凑组合的轧机轧成材,形成生产周期极短的棒线材连铸连轧工艺路线。棒线材连铸连轧技术得到了国内外企业和研究机构的广泛关注,一些技术方案也取得了

突破性进展并且在工业化生产中得到了成功实践,比较有代表性的有ECR无头

连铸连轧和棒线材免加热直接轧制技术Ⅲ.2」

0.2.2近终形制造技术的特点

近终形制造技术尽量减少变形量或者后续加工环节,在保证最终产品质量的前提下,实现连铸连轧或者俦轧一体,由钢液直接得到最终产品或接近产品。与传统制造流程相比,近终形制造技术具有以下特点(工艺对比见表0-2):

(1)工艺简化,占地面积小。薄板坯连铸连轧省去了粗轧工序,生产线长度一般在180~400m,仅为传统产线的1/5:薄带连铸连轧将连铸与轧制联系起来,工艺更紧凑,产线长度仅为50m。

(2)生产周期短。常规制造流程由于连铸与轧制不是连续化的生产过程,生产周期需要5~6h甚至数天,薄板坯连铸连轧从冶炼钢水到热轧板卷输出,仅需约2h:薄带连铸连轧工艺中,从浇铸到卷取所需要的时间不超过15min。较短

表0-2传统板坯连铸制造流程与板材近终形制造技术工艺对比

产线长度冷却速率铸坯厚度拉(铸)速

工艺配置示意图

/m

/K·s

/mm

/m·min

传统流程

210-

0.8

约1000

10°-10

250

2.5

rm

a88a○

薄板坯连铸连轧

180-400

101-102

50-130

3.5-7.0

双辊式薄带连铸连轧

约50

约10

1.4-2.1

60-120

3 o

平面流铸

0.02-

1200-

约30

约10

0.03

1500

绪论

5

的生产周期,可减少生产环节中流动资金的占用,降低制造成本例

(3)定员少,劳动生产率高。薄板坯连俦连轧产线的定员不到常规产线的1/4,劳动生产率提升一倍;采用棒线材连铸连轧的工厂,定员可减少20%

(4)能耗低,排放减少。薄板坯连铸连轧铸坯尺寸较薄,降低了后续轧制工序的能源消耗,同时由于实现了连铸连轧,铸坯仅需少量补热,避免了常规制造流程所需的大量能源消耗:薄带连铸连轧工艺更简约高效,能耗仅为传统流程的11%,温室气体排放量为传统流程的18%14。

(5)金属收得率高。采用了无头轧制技术的薄板坯连铸连轧产线,避免了铸坯的切头切尾,减少了轧制过程的穿带和甩尾,金属收得率可达98%;采用无头轧制的棒线材连铸连轧产线金属收得率超过99%。

(6)铸坯凝固速度快。与传统流程相比,薄板坯连铸连轧的俦坯冷却速率提高了十多倍,薄带连铸连轧更是实现了铸坯的亚快速凝固(10~10K/s)。利用快速凝固效应,近终形制造技术能生产出轧制工艺难以生产的材料以及具有特殊性能的新材料。

0.3热轧板带近终形制造技术的发展

在众多近终形制造技术中,以薄板坯连铸连轧和薄带连铸连轧技术为代表的热轧板带近终形制造技术在冶金工业中的影响和意义最大。研究实践表明,与传统热轧板带制造流程相比,薄板坯连铸连轧可降低能耗约40%,降低温室气体排放量约36%,而薄带连铸连轧能耗仅为传统流程的11%,温室气体排放量仅为传统流程的18%。当前我国钢铁工业正面临着资源、能源和环境的严峻挑战,热轧板带近终形制造技术从源头上实现了工业制造过程的节能减排,是钢铁工业转型升级和绿色发展的重要方向。本书后文内容将重点围绕薄板坯连铸连轧和薄带连铸连轧这两项具有代表性的热轧板带近终形制造技术展开。

早期的热轧板带生产采用模铸工艺,钢水先铸成钢锭,然后经过均热、初轧开坯成为钢坯,经冷却,重新加热,再经粗轧和精轧得到热轧宽带钢。随着技术的发展,连铸工艺逐渐取代模铸工艺,成为了常规的热轧板带生产工艺。连铸过程中,钢水连铸成210~250mm厚的板坯,省去了初轧开坯工序,提高了生产效率。不管是模铸工艺,还是常规的连铸工艺,整个生产过程中钢水冶炼和钢坯铸造在炼钢厂或车间进行,钢坯冷却后再送往轧钢厂或车间进行加热和轧制,炼钢工序和轧钢工序相对独立,生产不连续。薄板坯连铸连轧和薄带连铸连轧为代表的近终形制造技术,尽量压缩连铸坯厚度减少后续加工量,与常规生产工艺相比,整个生产线明显缩短(图0-2)。因此,追求简约、高效、连续的近终形制造技术一直都是冶金工业技术研发的重要方向。

20世纪50年代,基于贝塞麦的双辊式铸轧工艺思想,美国亨特(Hunter)》

···试读结束···

作者:章娜

链接:https://www.58edu.cc/article/1523925990026309634.html

文章版权归作者所有,58edu信息发布平台,仅提供信息存储空间服务,接受投稿是出于传递更多信息、供广大网友交流学习之目的。如有侵权。联系站长删除。