《板形控制理论与实践》何安瑞,邵健,孙文权编著|(epub+azw3+mobi+pdf)电子书下载

图书名称:《板形控制理论与实践》

- 【作 者】何安瑞,邵健,孙文权编著

- 【丛书名】高校轧制国家工程研究中心先进技术丛书

- 【页 数】 276

- 【出版社】 北京:冶金工业出版社 , 2016.10

- 【ISBN号】7-5024-7367-9

- 【分 类】板型控制-研究

- 【参考文献】 何安瑞,邵健,孙文权编著. 板形控制理论与实践. 北京:冶金工业出版社, 2016.10.

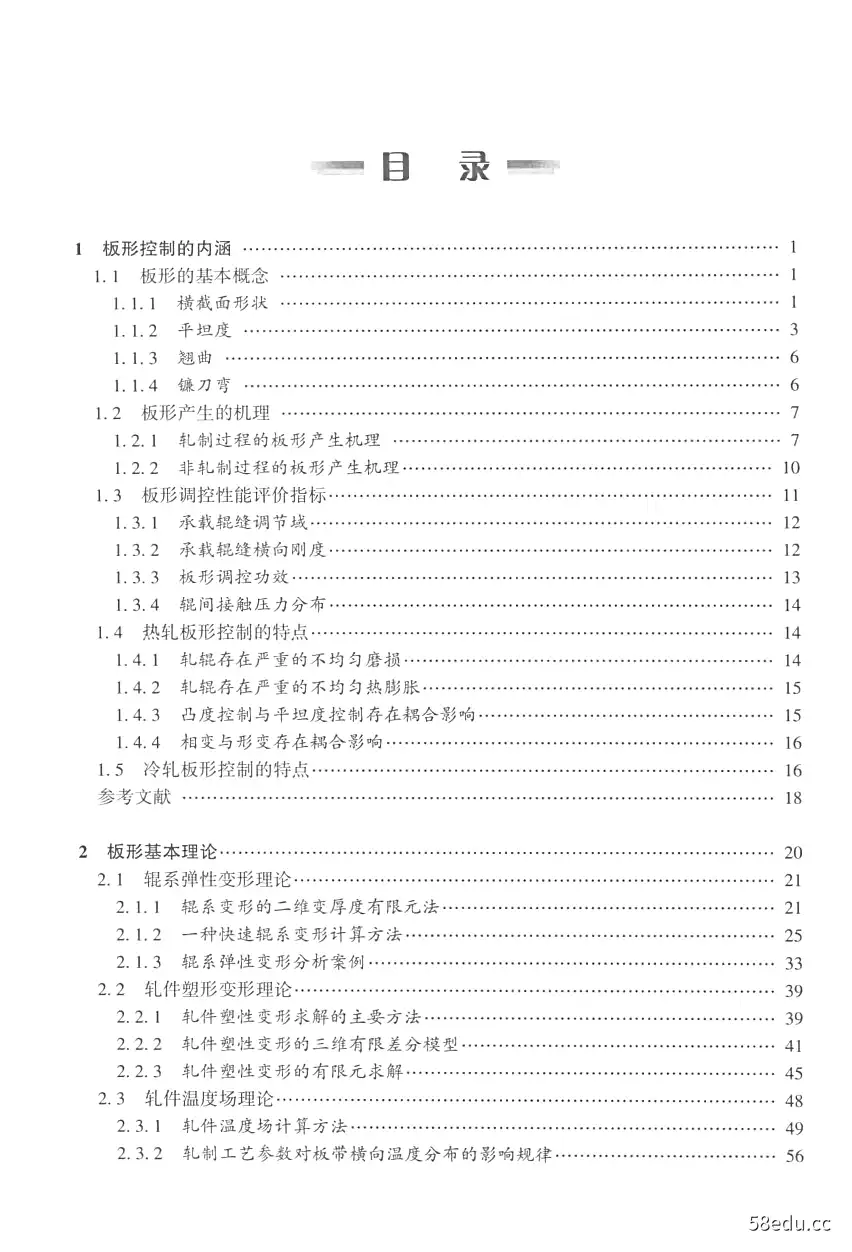

图书目录:

《板形控制理论与实践》内容提要:

本书系统、全面地介绍了板形控制理论与实践,从基本理论及应用研究两个方面对板形控制技术进行了系统编写。本书包括板形控制的内涵、板形基本理论、板形控制技术、热轧板形控制系统等内容。

《板形控制理论与实践》内容试读

板形控制的内涵

板带材是重要的工业原料,现代化工业的发展对板带材的板形质量提出了更高要求板形控制的内容也不断丰富,由传统意义上凸度控制、平坦度控制逐渐拓展为凸度控制平坦度控制、楔度控制、边降控制、局部高点控制、非对称浪形控制、高次浪形控制、翘曲控制、镰刀弯控制等内容,板形控制的内涵发生了很大的变化,对相关的控制技术、数学模型及操作和管理也提出了越来越高的要求。

1.1板形的基本概念

板形与厚度、宽度一样,是衡量板带材几何尺寸精度的重要指标)。由于关注点不同,或者是对板带产品的板形质量要求不同,在板带生产的不同工序,对板形的理解或所包含的真实内涵也不一样,如在冷轧及后续处理工序中,板形更多的是指平坦度或浪形,而在热轧工序,板形更多的是断面形状和平坦度的统称。考虑到各种缺陷产生的本质机理及相互关系,将横截面形状缺陷、平坦度缺陷、翘曲、镰刀弯等统称为板形缺陷,具体分类如图1-1所示。

板形缺陷

横截面缺陷

平坦度缺陷

翘曲

镰刀弯

凸度

C形弯

楔度

向曲

向曲

L

翘

翘

角

S形弯

边降

局部高点

低次型

高次型

单肋浪

二肋浪

多肋浪

单边浪

双边浪

中间浪

四分之一浪

边中复合浪

局部浪

图1-1板带材板形缺陷分类

1.1.1横截面形状

横截面形状主要反映板带宽度方向的厚度分布特征,如图1-2所示。衡量板带横截面形状好坏的指标有凸度、楔度、边降、局部高点。

·2·1板形控制的内涵

局部高点

局部低点

名义厚度

操作侧(WS)一传动侧(DS】

图1-2板带横截面形状示意图

1.1.1.1凸度(Crown)

凸度为板带宽度中点处厚度与两侧边部标志点厚度平均值的差值:

hxw+hsd

Cx=h。-

2

(1-1)

式中,C,为板带凸度,单位常为um或mm;he为板带宽度中点处厚度;hw、hd分别为板带操作侧和传动侧边部标志点厚度;x为标志点与板带边缘的距离,一般定义x=15mm、25mm、40mm、100mm等,对应的凸度也定义为C15、C25、C40、C1o等。

凸度是评价横截面形状的主要指标,反映板带的中凸程度,实际生产中常以C4o作为

控制指标。对于冷轧后的板带而言,一般要求C4的绝对值越小越好。对于热轧后的板带

而言,考虑到热轧本身轧制稳定性及下游冷轧工序要求,一般要求C40在25~70μm之间,具体设定原则如下:

(1)对于普通的热轧商品材,虽然下游用户对凸度一般没有特殊要求,但热轧凸度设定不宜过小,可根据厚度情况将C4o设定在35~70um,避免大弯辊力或窜辊量造成的轧破或甩尾风险。

(2)对于厚规格热轧商品材(厚度大于12mm),由于存在边部金属横向流动,凸度控制较难,可按带钢厚度的百分比制定凸度目标值(一般取厚度的0.5%作为凸度目标,并设定上限值)。下游用户通常非常关心厚规格带钢的横向厚度均匀性,为此对于厚规格带钢,目标厚度设定需要考虑凸度的控制能力,并在目标厚度中进行提前补偿。

(3)对于普通的冷轧基料,为了避免带钢在冷轧过程中出现起筋、局部浪形等不良板形问题,热轧目标凸度C40不宜过小,一般设定在45~60m。

(4)对于一些特殊钢种,如硅钢需要在冷轧时进行边部厚差控制,热轧目标凸度C40

般设定在25~30m,给冷轧边部厚差控制提供良好的条件。目前,也有企业在硅钢生产时同时兼顾C40和C2s控制,做到双指标监控。

1.1.1.2楔度(Wedge)

楔度也叫楔形,为板带两侧边部标志点厚度的差值:

W:=hxw-hxd

(1-2)

式中,W为板带楔度,单位常为μm或mm;x为标志点与板带边缘的距离,一般定义x=15mm、25mm、40mm、100mm等,对应的楔度定义有W15、W25、Wo、W1o等。

楔度反映板带横截面形状宽度方向的对称性,实际生产中常以W25或W4作为控制目

11板形的基本概念·3·

标。对于热轧及冷轧后的板带,一般都要求楔度的绝对值越小越好,通常也以楔度小于凸度作为控制目标。

1.1.1.3边降(Edge Drop)

边降也叫边部减薄,为板带边部两标志点处厚度的差值。考虑到实际轧制过程中,板带操作侧与传动侧边降会不同,为此,两侧边降分别进行计算:

Eao heo -hego

(1-3】

EaD =he D -heaD

(1-4)】

式中,Eo、ED分别为板带操作侧和传动侧边降,单位常为um或mm;he,o、heD分别为操作侧和传动侧距边缘e1处板带厚度;h,0、h,D分别为操作侧和传动侧距边缘e2处板带厚度;在实际生产过程中,e1一般取100mm,e2取15mm或5mm,也有企业将C4o和C1s的差值作为边降控制指标

边降反映了板带边部局部区域厚度的变化情况。由于边降直接影响到边部切边量的大小,与成材率密切相关,为此,边降作为评价板带横截面形状的指标越来越受到重视,尤其是对于某些特殊品种的产品,如硅钢,对边降的控制会提出明确的要求。

1.1.1.4局部高,点(Local High-spot或Ridge)】

在板带横截面中,局部高点是用来描述局部增厚量的参数,而局部低点是用来描述局部减薄量的参数。定量地讲,局部高点和局部低点是指在板带局部截面内测得的超出或者低于板带名义厚度的偏差值,其范围限定在宽度为b、高度为h,的区域内(边降区以外)。在实际评价中,b,一般取100mm,h,一般规定不能超过10~15lm

实际生产中由于轧辊磨损、板带冷却不均匀等,板带横截面上出现局部高点的可能性更大,且局部高点更不利于下游冷轧及后处理工序产品的质量控制,为此,常用局部高点作为局部高点和局部低点的统称。

由于局部高点会造成冷轧过程出现局部浪形或板带在卷取过程中出现起筋,严重影响板带外观质量和产品性能,因此成为近年来生产汽车板、家电板及硅钢等高附加值产品特别关注的指标,要求实现热轧、冷轧、镀锌、退火及平整等多工序的综合控制。

1.1.2平坦度

平坦度也叫平直度,通常也称之为浪形。平坦度是描述板带纵向纤维延伸不均的指标,其内在的原因是板带在生产过程中宽度方向各点压延、冷却、相变等不均产生的残余内应力分布不均。根据残余内应力的分布及大小,平坦度可分为:

(1)理想的平坦度:板带宽度方向残余内应力分布均匀或无残余内应力:

(2)潜在(隐性)的平坦度缺陷:板带宽度方向残余内应力分布不均匀,且残余内应力未超过屈曲失稳极限值,无外部张力作用时仍然平坦,无可见浪形,但纵切分条后会出现可见浪形或各分条不同程度和不同方向侧弯:

(3)表观(显性)的平坦度缺陷:板带宽度方向残余内应力分布不均匀,且残余内应力超过屈曲失稳极限值,有外部张力作用时有时可转化为隐性的,无外部张力作用时有可见浪形:

(4)混合的平坦度缺陷:板带的平坦度缺陷一部分是潜在的,一部分是表观的,是

·4·1板形控制的内涵

最常见的一种平坦度缺陷。

按照可见浪形在板带宽度方向的位置及浪形形式,可分为单边浪、双边浪、小边浪中浪、四分之一浪、边中复合浪、肋浪等。图1-3为实际生产中常见的低次对称表观平坦度缺陷。

双边浪

中间浪

图1-3常见的对称表观平坦度缺陷

依据不同的需要,平坦度可采用不同的方式表述,如波高法、波浪度法、相对长度差法、残余应力法等。

1.1.2.1波高法

将存在平坦度缺陷的板带自然放置于一水平面上,如图1-4所示,通过测量浪形的高

度R,来衡量平坦度缺陷的严重程度。波高法是板带实际生产中常采用的离线检测方法,

依据浪高大小对板带的平坦度缺陷进行判定。由于这种方法只包含浪形高度信息,不能反映板带纤维的真实延伸情况差别以及波高的跨度信息,通常,波高法只能作为一种参考。

1.1.2.2波浪度法

波浪度又称陡度,是早期日本学者或企业应用较多的一种平坦度缺陷评价方法,其定义见下式:

R

入,=

×100%

(1-5)

式中,入为波浪度;R,为浪形高度;L

为浪形波长,如图1-4所示为波浪高度和长度示意图。

1.1.2.3相对长度差法

假设将存在平坦度缺陷的板带纵切成若干条放置于一水平面上,由于残余内应力的释放,纵切后各条纤维的长度会不一致,如图1-5所示。纤维相对长度差法表示平坦度可用下式表示:

图1-4板带浪形示意图

Le(x)-Lo△L

8,(x)=

(1-6)

LoLo

式中,e,(x)为板带各条纤维相对长度差;Le(x)为纵切后纤维的自由长度;Lo为参考纤维

长度或标准纤维长度:△L为纵切后纤维自由长度与标准纤维长度的差值。

对于采用纤维相对长度差表述的平坦度,实际应用中较多的是U单位,1个U表示

···试读结束···

作者:邬小丽

链接:https://www.58edu.cc/article/1523930546147749890.html

文章版权归作者所有,58edu信息发布平台,仅提供信息存储空间服务,接受投稿是出于传递更多信息、供广大网友交流学习之目的。如有侵权。联系站长删除。