《非标准教学设计项目实例详解》车洪麒,张素辉编著|(epub+azw3+mobi+pdf)电子书下载

图书名称:《非标准教学设计项目实例详解》

- 【作 者】车洪麒,张素辉编著

- 【页 数】 397

- 【出版社】 北京:机械工业出版社 , 2021.03

- 【ISBN号】978-7-111-68046-8

- 【价 格】128.00

- 【分 类】机械设计

- 【参考文献】 车洪麒,张素辉编著. 非标准教学设计项目实例详解. 北京:机械工业出版社, 2021.03.

图书封面:

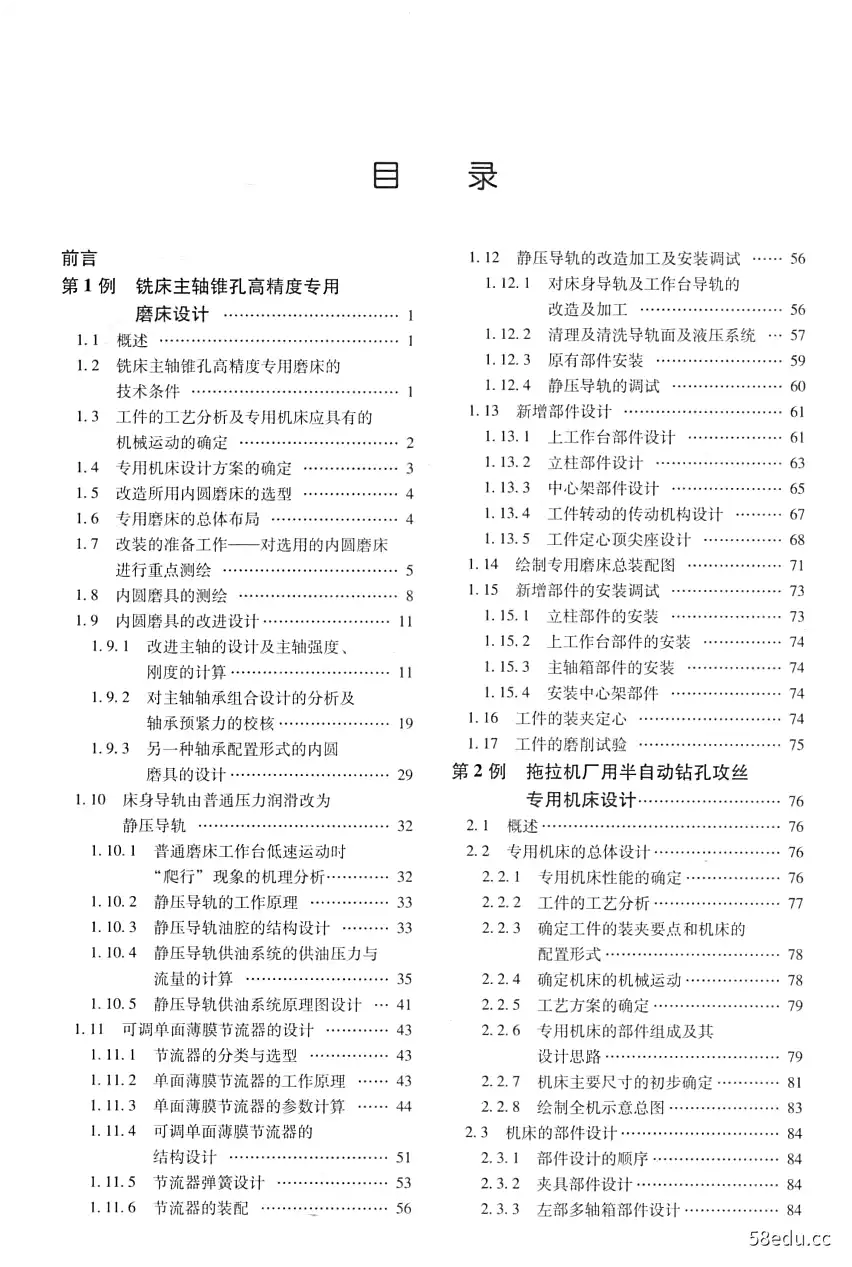

图书目录:

《非标准教学设计项目实例详解》内容提要:

本书共介绍了7例非标准机械的设计过程,涉及机床、液压机、工程机械及自动控制结构等多种产品。

《非标准教学设计项目实例详解》内容试读

第1例铣床主轴锥孔高精度专用磨床设计

1.1概述

铣床主轴是铣床的重要零件,其自身的加工精度对机床的加工精度有着重要的影响。故而,在铣床的几何精度标准中,有关主轴的标准,都占有很大的比例。例如升降台式万能铣床的几何精度检验标准,检验项目共计15项,其中有关主轴的项目就有6项。

为了保证机床的加工精度,在机床设计中,对主轴这一零件的加工精度,必然要提出更高的要求。特别是为航空航天工业所制造的加工中心之类的产品,对主轴的加工精度往往有更高的要求。于是,铣床主轴的高精度加工,便成了一项重要课题。

其中,铣床主轴锥孔的精加工也成了重要的攻关项目。但是,此项精加工却不是通用机床所能胜任的。因为铣床主轴的长度尺寸较大,约为700~800mm左右,而且锥孔的锥度也比较大,为7:24,所以无论是内圆磨床或万能外圆磨床都无法加工。

于是,一家铣床厂便自行设计制造了一台“高精度铣床主轴锥孔专用磨床”,解决了这

一难题。现将该专用机床的设计、制造(实为改造)的概况,介绍如下。

1.2铣床主轴锥孔高精度专用磨床的技术条件

专用机床的设计宗旨,就是要满足工件加工的某些工艺要求,实现图样规定的相关技术条件。该厂是国家的重点企业,产品范围包括了通用铣床的多种产品,如立铣、卧铣、万能铣、龙门铣及铣床加工中心等。工艺部门要求,此专用磨床应可用于完成上述各种铣床主轴锥孔的精密加工。图1-1所示是其中一种铣床主轴的简图。

L0.002C

a0

u04

ZIHL

☑0.003-8

a0.4

6724

4023

60

44.5110

730

图1-1铣床主轴简图

其技术条件如下:

1)工件锥孔的锥度及尺寸:

50号7:24锥孔、大端直径:b69.85mm,标准长度:101.8mm。40号7:24锥孔,大端直径:44.45mm,标准长度:65.4mm。

·2

非标准机械设计项目实例详解

2)工件的外形长度:600~800mm。3)工件的最大外径:130mm。

4)工件定心轴颈的尺寸:55~中100mm。5)工件的最大质量:30kg。

6)工件锥孔的加工精度及表面粗糙度:

①锥孔对主轴定心轴颈的斜向圆跳动公差:0.003mm。

②锥孔轴线对轴肩支承端面的垂直度公差:0.002mm。

③锥孔的锥度,用锥度塞规涂色检验,接触面积不小于80%。

④锥孔表面粗糙度:Ra0.4um。

1.3工件的工艺分析及专用机床应具有的机械运动的确定

机床的用途,就是对机械零件进行机械加工。所以机床的设计,往往是从工件的工艺分析开始。专用机床的设计,首先要做的工作也应是对加工对象的工艺过程进行仔细分析,从而确定机床应具有的机械运动,确定应有的部件组成及其主要尺寸。

其次,要根据工件的几何形状、尺寸大小、质量、材料的性质、技术要求、生产效率等条件,确定工件的装夹方法,确定机床应有的机械运动,并确定应有的部件组成,以及部件的部局和主要尺寸;初步确定机床的动力消耗,确定机床的自动化程度,以及操作者的站位。

以上是关于专用机床总体设计过程的概括描述。具体到这台机床的设计,根据图1-1,工件属轴类零件,长度尺寸较大,加工部位是轴端的锥孔。根据上述条件可以确定加工时工

件的轴线应水平放置,即机床应设计成“卧式”。由图可知,A、B轴颈是锥孔加工精度的

检验基准。所以加工时也应以此二轴颈作为定位基准。即加工时应在这两处分别设置一个中心架,用来支承工件。为了安装这两个中心架,还应设置一个工作台,称为“上工作台”。

根据锥孔加工精度和表面粗糙度的要求,加工类别应选择磨削,而且是高精度磨削。由此可以确定,此专用机床应按高精度锥孔磨床来设计。

在加工过程中,工件必须绕轴线不停地回转,这是该机床应有的第一项运动。为了驱动工件的回转,需设置一个主轴箱部件。为了便于与工件连接,主轴箱也应安装在上工作台上。

为了实现锥孔的高精度、高等级的表面粗糙度,必须设置一个高精度的内圆磨具。这是该机床应有的第二项运动。

在锥孔加工过程中,内圆磨具的砂轮还必须沿工件锥孔的母线做往复的轴向运动,而且此运动的速度和运动范围应是可调整的。这是这台专用机床应有的第三项运动。为此,机床必须设置一个液压传动系统和操纵机构。

为了控制锥孔的加工直径,内圆磨具还必须做横向(砂轮轴的径向)运动,这是该机床应有的第四项运动。为了控制此项运动的精确度,机床应设置精确的进给机构。

以上,根据工件的技术条件和工艺分析,一步步地确定了专用机床的结构特征、加工类别、部件组成及应具有的机械运动。初步完成了机床的总体设计。

第1例铣床主轴锥孔高精度专用磨床设计

·3

1.4专用机床设计方案的确定

通过前文对工件进行的工艺分析可知,工件加工的工艺特征与一般的内圆磨削是相同的。唯一的区别是:工件的长度尺寸过大,普通内圆磨床无法装夹。

于是产生了一个思路:如果解决了工件的装夹问题,普通内圆磨床亦可对此工件进行加工。根据这一思路,确定铣床主轴锥孔高精度专用磨床的设计方案如下:

1)选择规格适宜的内圆磨床,作为专用磨床的主体,经过适当改造,使之成为一台高精度的专用磨床。

2)这台被选用的内圆磨床,其床身、主轴箱、液压系统、电气控制系统、操作机构、进给机构、滑鞍部件等,仍保持原设计,不需改进。即这台内圆磨床的全部零部件仍要继续使用,无一丢弃

3)需另行设计制造两件中心架部件,用于支承工件。

4)需另行设计制造一件上工作台部件,用于安装中心架和主轴箱等部件。

5)上工作台的右端,通过主轴箱底座(属内圆磨床原有件)安装在内圆磨床的床身上。左端则安装在另行设计制造的立柱上。

6)在水平投影面上、上工作台的轴线与内圆磨床床身的轴线相交,交角为8.297

(a8,297°=?×分)。并且,此交角可进行微量调整,从而可保证加工出的锥孔锥度符合

技术条件。

7)由于新设置了上工作台这一部件,工件的轴线提高了一个等于上工作台厚度的高度。所以,内圆磨具的轴线也必须相应提高一个同等的高度,为此应再增加一个零件一滑鞍座。滑鞍座安装在滑鞍的下面,它只是提高滑鞍及内圆磨具的高度,并不改变它们在水平投影面上的位置。

8)按技术条件,工件锥孔的表面粗糙度为R0.4m。这是很高的要求,是普通内圆磨床所达不到的。为了实现这一要求,需要对普通内圆磨床进行如下改造:

①改进床身导轨润滑的设计,减小其摩擦力,实现工作台低速运动(15~50mm/min)时不“爬行”(即无停顿现象)。内圆磨床工作台的运动速度,最低一般为200mm/min,不符合要求。

②改进内圆磨具的设计,提高其运转精度和刚度。

9)设计专用夹具一工件转动的传动机构,改进主轴箱主轴与工件的连接方式,使之只传递转矩而不对工件施加径向力和轴向力。

10)设计工件定心顶尖座,提高工件的定心精度。

上述将通用机床改造成为专用机床的设计方案,有如下优点:

①经济,即制造成本低。专用机床的需要数量一般都很少,一般只生产一台,如果采用全新的设计则费用会很高,可能达到通用机床的数倍。

②快捷,可缩短制造周期。因为绝大部分零件不需重新制造。

③成功率高。因为通用机床的技术是成熟的,以此为主体,则专用机床的主要部分不会出现问题,从而为设计的成功奠定了基础。

正是由于有上述的优点,以通用机床为主体来设计改造专用机床,已为很多企业尤其是

4

非标准机械设计项目实例详解

中小企业所采用。

1.5改造所用内圆磨床的选型

改造专用磨床所需的内圆磨床的选型,是机床总体设计工作中的重要工作。选型的依据是工件的外形尺寸和加工部位的尺寸,及对机床性能的要求。工件的加工尺寸为两种规格,即50号7:24锥孔,大径D=69.85mm,小径d=39.6mm,锥面长度L=101.8mm,外径最大尺寸:中130mm;40号7:24锥孔,大径D=44.45mm,小径d=中28mm,锥面长度

L=65.4mm,外径最大尺寸:中110mm。对照内圆磨床的技术参数,并根据厂内现有设备情

况,选定内圆磨床的型号为M220。其主要技术参数如下:

1)可加工内孔直径:30~200mm。2)最大磨孔长度:125mm。3)内圆磨具为两件,参数如下:大号:砂轮直径:38mm。

可加工最小孔径:40mm。砂轮轴转速:10000r/min。砂轮轴接杆直径:24mm。套筒外径:b100mm。

小号:砂轮直径:26mm。

可加工最小孔径:27mm。砂轮轴转速:12500r/min。砂轮轴接杆直径:中18mm。套筒外径;中100mm。

4)内圆磨具电动机功率:4.5kW。5)工件转速:120~350r/min。6)主轴箱主轴卡盘安装直径:90mm。7)床身导轨距离:230mm。8)床身导轨宽度:55mm。9)工作台最大行程:600mm。

10)工作台运动速度:0.4~8mm/min。11)主轴中心离地面高度:1100mm。

由上述技术参数可知,该机床可加工的工件的参数与铣床主轴锥孔的参数是吻合的,特别是它的内圆磨具有大、小两件,恰好适合加工大小两种工件。

1.6专用磨床的总体布局

在专用磨床设计的过程中,在完成了总体设计和方案设计之后,机床的部件组成已经确定,接下来的工作就是进行机床的总体布局设计。即按合理、简单、经济的原则将各部件布置在正确的位置上。并且根据方便观察、方便操作、保障人身安全的要求来确定操作者的站位—操作者工作时的主要位置。

第1例铣床主轴锥孔高精度专用磨床设计

·5.

由于专用磨床是以普通内圆磨床为基础改造而成,所以其总体布局就应以所选用的内圆磨床的总体布局为基础来设计。于是,总体布局的设计工作,主要就是对新增零部件的位置的确定,然后初步确定专用机床的外形尺寸。

铣床主轴锥孔高精度专用磨床的总体布局,如图1-2所示。由图可知,机床的外形尺寸与原来的内圆磨床相比较,有了较大的变化:机床的长度增加了约50%,高度增加80mm。在俯视图上,工作台的中心线与床身的中心线有8.297°的交角,这个交角可保证加工出的

工件锥孔的锥度为7:24。操作者的站位在A处,由俯视图可以看到,站在这个位置能观察

到工件锥孔的加工情况。而且这个位置距操纵箱和进给手轮都比较近,便于操作。

夹具工件中心架

内圆磨具

滑鞍

滑鞍座

主轴箱

850

上工作台

400

200

200

8

立柱

工作台

2000

床身

1400

主轴箱底座

操纵箱

回转中心

8.297°

200

8

一进给机构

图1-2铣床主轴锥孔高精度专用磨床总体布局

1.7改装的准备工作一对选用的内圆磨床进行重点测绘

在一般情况下,机床厂销售产品是不提供产品图样的,提供给用户的技术资料只是使用说明书。如果要对机床进行改造,则必须对与改造相关的零部件进行重点测绘。如果要绘制改造后的机床总图,则还要测绘原机床的总图。但是,这种测绘不是要仿制原设计,所以不必十分精细。只需对与改造有关的部位进行简单的测绘,记下与改造相关的尺寸与装配关系即可,但是不得有差错。

而且,测绘之前还要拟订一份测绘计划,以防止有所疏漏。

·6…

非标准机械设计项目实例详解

本机床的测绘计划如下:

1)测绘内圆磨床简略总图,标明机床的外形尺寸、部件组成及总体布局。

2)测绘主轴箱底面的主要尺寸,示明其定位与紧固的方法,以及紧固件的参数。同时还要测绘主轴中心高及外伸的尺寸。

3)测绘主轴箱底座的主要尺寸及其与床身的连接。

4)测绘床身导轨的结构及主要尺寸,为改进设计准备资料。5)测绘内圆磨具,绘制较详细的装配图,为改进设计准备资料。

测绘的机床外观总图,如图1-3所示。通过总图的测绘,同时还应了解机床原有的部件设计,机械运动的组成,机床的性能,操作方法等知识,这些都是专用机床设计中必须掌握的资料

测绘的主轴箱底面简图,如图1-4所示。由图可知,当内圆磨床磨锥孔时,是以定位轴

为回转中心将主轴箱主轴的轴线扭转一个角度,然后用T形槽螺栓紧固。在专用磨床的设

计中,主轴箱不需要扭转角度,将它安装在上工作台上,它的紧固仍然由T形槽螺栓来实

现。需要说明的是,图1-4中的两个定位键及其紧固螺钉GB/T70-M5×12,是原设计所没

有的,是改造中增加的,是为了减少图样的数量而提前绘上去了。

在专用磨床的设计中,主轴箱底座将用来支承上工作台的右端,所以也应进行测绘。测绘图如图1-5所示。由图可知,主轴箱底座安装在床身上,用螺栓紧固,用锥销定位,工作台在其下方运动。在专用磨床的设计中,上述的设计保持不变。

图1-5还绘出了工作台及床身的横截面图并注明了主要尺寸,这也是专用磨床设计中所需的资料,也是测绘计划的一部分。

2120

主轴箱

内圆磨具

滑鞍

工作台

-850

400

2020

200

液压缸

床身

2000

2200

图1-3M220型内圆磨床测绘外观总图

···试读结束···

作者:吴小刚

链接:https://www.58edu.cc/article/1657947124479840258.html

文章版权归作者所有,58edu信息发布平台,仅提供信息存储空间服务,接受投稿是出于传递更多信息、供广大网友交流学习之目的。如有侵权。联系站长删除。