《大批量生产发动机的优化开发过程 缩短内燃机研发时间》(德)鲁道夫·梅内(Rudolf Menne),(德)曼弗雷德·雷克斯(Manfred Rechs)著|(epub+azw3+mobi+pdf)电子书下载

图书名称:《大批量生产发动机的优化开发过程 缩短内燃机研发时间》

- 【作 者】(德)鲁道夫·梅内(Rudolf Menne),(德)曼弗雷德·雷克斯(Manfred Rechs)著

- 【丛书名】内燃机先进技术译丛

- 【页 数】 158

- 【出版社】 北京:机械工业出版社 , 2021.02

- 【ISBN号】978-7-111-67285-2

- 【价 格】99.00

- 【分 类】内燃机-研制-业务流程

- 【参考文献】 (德)鲁道夫·梅内(Rudolf Menne),(德)曼弗雷德·雷克斯(Manfred Rechs)著. 大批量生产发动机的优化开发过程 缩短内燃机研发时间. 北京:机械工业出版社, 2021.02.

图书封面:

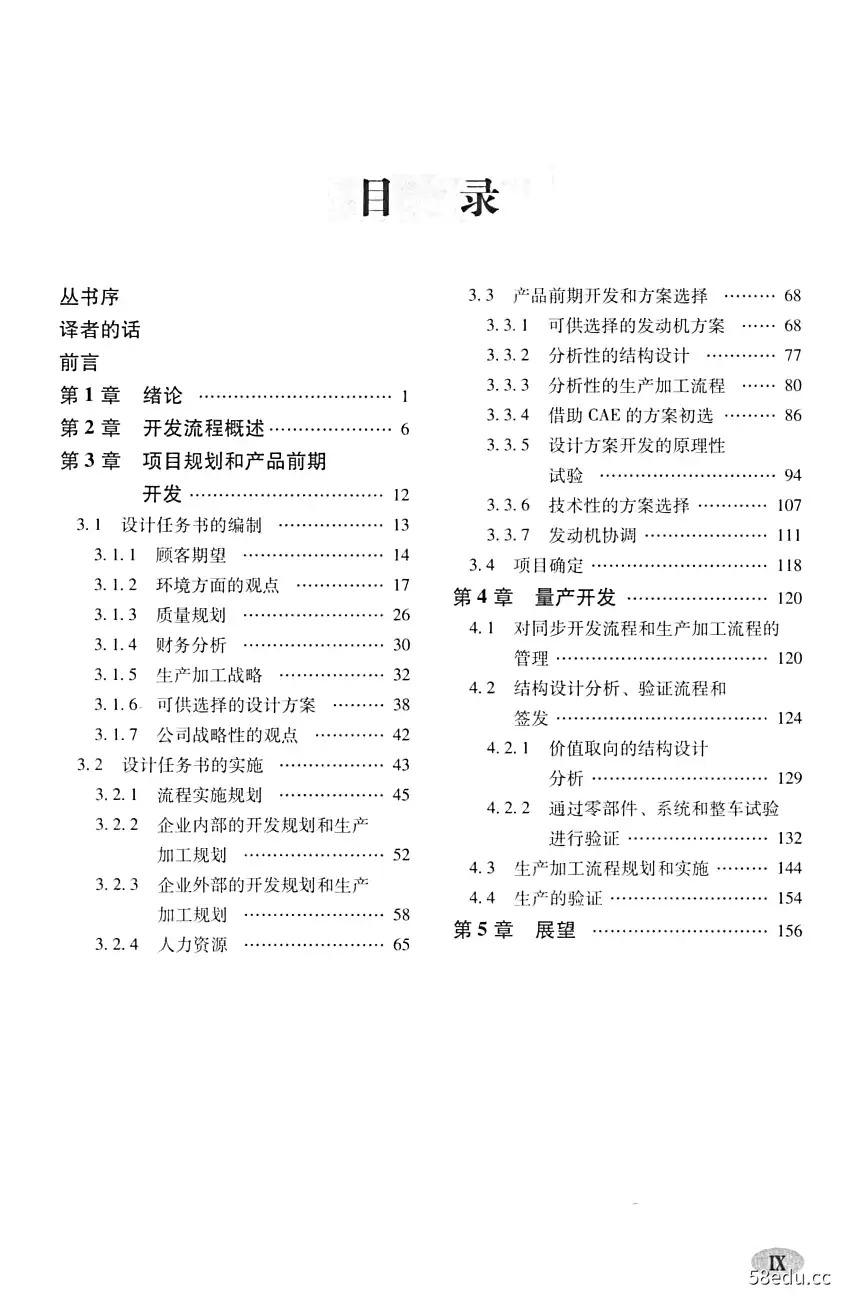

图书目录:

《大批量生产发动机的优化开发过程 缩短内燃机研发时间》内容提要:

本书来源于德国亚琛大学的同名课程,示范性地介绍了内燃机开发过程。而其开发过程和模型差不多都可以运用到大批量生产的产品开发中。阐述了如何通过各个过程的优化,不仅仅在内部的研发与制造,同样在系统供应方面对过程进行改善,以实现创新性的价值。

《大批量生产发动机的优化开发过程 缩短内燃机研发时间》内容试读

第1章绪·论

“当今的经营是在一艘探索者的船上…它总是在满足新的条件…”亨利·福特向前运动(1930)】

汽车制造业在全球整个经济中占据着主导的地位。全球汽车年生产量为5500万辆,全欧洲乘用车产量则超过1900万辆(图1-1)。统计数字表明,1997年美国以1200万辆乘用车(其中包括轻型货车)的年产量位居世界第二,日本以近1100万辆乘用车的年产量紧随其后。德国在过去的三年中稳步发展(1997年乘用车产量500万辆)。值得注意的是诸如韩国、巴西、中国等日趋增长的市场也变得越来越重要。如同北美及欧洲这两个成熟的市场一样,新兴市场长期发展之后也将达到饱和。也就是说,在这些地方也将出现挤压式的竞争。一个想要在未来有竞争力的汽车企业必须确保自己在任何一个市场中都有一席之地。为了达到这个目的,企业必须准确地分析市场的需求,同样也要提供能满足不同顾客需求的产品。

20.000.000

欧洲

18.000.000

16.000.000

14.000.000

12.000.000

美国

日本

10.000.000

8.000.000

6.000.000

德国

4.000.000

韩国

2.000.000

巴西

中国

0

墨西哥

1991

199219931994199519961997

(来源:VDA国际汽车统计)

图1-11991~1997年间世界汽车产量份额

●●●●大批量生产发动机的优化开发过程一缩短内燃机研发时间

同样是由于竞争力之故,使得近几十年汽车工业中产品多样化和产量都发生了变化(图1-2)。最初汽车的生产如同在一般的手工业工场中那样,是作为单件由手工制造的。典型的制造方法,比如在铁砧上进行车身钢板的敲打,有了用武之地。这意味着虽然车型多样化了,即每辆车都能按照顾客的要求去单独制造,但相应地汽车的产量也就减少了。

批量生产(福特),1914

产品种类多样化和高产量

1900手工生产

产品多样化

图1-220世纪初的汽车生产

为了能为更多的客户生产汽车,亨利·福特于1914年按给定的规格进行生产加工流程的构建,引入了流水线生产。因此,就可以以合适的成本生产大量相同类型的产品。但与此同时,车型的多样性明显地受到了限制。福特的一句话确切地描述了这种情况:“你可以选用任一种颜色,但在这期间只有黑色。”

然而,长此以往,批量生产在车型多样化的成本方面也不再具有竞争力。最主要的就是车型缺乏差异化,企业不再考虑客户的特殊需求,这就促使汽车工业转变观念,设计更具灵活性的生产加工流程,这样既可以生产多样化的车型,又缩短了车型的更新周期。

图1-3再次给出了车型的数量与车型更新周期之间的关系。一个车型通常以其独特的外形被人们所认知,如Escort(小金刚)或Mondeo(蒙迪欧)。某款车型稍做变化(3车门、5车门或客货两用车)就认为是一款新车型。通常将一款投放市场,直至被同一种类新的车型所替代的生产时间段定义为车型更新周期。

在欧洲,从1987年到1990年,车型平均更新周期超过4年。与此同时,车型的数量则有所减少。对照日本汽车工业的成功之道,1990年至今,欧洲的汽车工业已经增加了车型的数量,并且通过缩短开发时间将车型更新周期由4年缩短为3年左右。

不仅在车型更新周期和车型多样化方面有所不同,日本的装配厂相比美国的装配厂更成功也是一个原因。麻省理工学院一项调查清楚地表明,生产加工质量也有明显的差异。从图1-4中可以看出北美装配厂和日本装配厂典型的特征。针对2

第1章绪论●●●●

1986年标准装配工作,如焊接、喷漆、装配、验收、返修等进行了调查研究。相对于北美的装配厂,日本的装配厂装配一辆汽车的时间可缩短一半以上,而且装配缺陷大约只有北美的1/3左右,装配场地和零部件库存时间也有明显的差异。日本的装配厂所需场地比北美的装配厂要少约40%,零件库存时间只需要约两小时,而北美的装配厂则需要约两周。

100

90

80

车型的数量

5

70-

60

世

40

车型更新周期

30

3

20

10

0

1986

1988

1990

1992

19941996

1998

2000

图1-3在欧洲车型更新周期和车型的数量

每辆车毛装配时间

40.7

18.0

每辆车净装配时间

31

16

每100辆车装配缺陷

130

45

每辆车的装配场地

0.75

0.45

零部件库存时间

2周

通用弗雷明汉

2h

丰田爱知县

100

150

200

工时h

(来源:MVP-世界装配厂调查)

图1-4通用(GM)和丰田(Toyota)公司装配工厂的比较

当今世界盛行所谓的“精益生产(Just-in-Time)”经营理念。而对照日本企业的运作模式,减少装配场地,即缩短运输线路,并配以优化的装配进程,如装配工人站在“流水线”上随行,也会转换成更多的优势。不仅在生产加工过程,同时也在装配过程中以班组合作模式,并将任务和责任落实到班组中,也可以大大地改善生产质量(更少的生产加工和装配缺陷,或更低的返修率)。

生产率是衡量生产加工一辆汽车或一台发动机所需要的时间的一个尺度。这里可以预见到一个明确的趋势:汽车行业将出现一个新的平台战略,这也就意味着,

3

●●●。大批量生产发动机的优化开发过程一缩短内燃机研发时间

基于同一底盘组件(平台)可以生产更多的车型,由此不仅能降低开发成本,而且还能降低生产加工成本。乘用车发动机的生产加工时间缩短到一个小时左右,除了装配时间延长,还有加工设备的老化,这些特殊情况之外,但即使考虑到以上情况加工时间仍然明显缩短了(图1-5)。

100

5035005706050

1987

1991

1993

1997

1999

年份

6

0+

1985

1987

1989

19911993199519971999年份

图1-5机加设备运行时间和生产率

表示生产率的另一个特性参数为机加设备运行时间。1993年机加设备运行时间为70%~85%,而1997年至少为80%,甚至可以超过90%。然而,产品质量及生产率并不是单一地由生产加工和装配来实现的,起决定性影响作用的是整个研发流程。从第一个结构设计草图(案)开始直到生产加工过程的生产工艺的设计,许多单一的行为相互交错在一起。

因此,接下来就是要观察一些必要的进程,与此同时,显示一些优化整个开发流程的措施。

为了便于读者查阅,本书按照开发流程的顺序来安排各章节的内容(图1-6)。

4

第1章绪

论●●●。

设计任务书的开发

项目规划

设计任务书的实施

流程规划

技术性方案的选择

前期开发

设计任务书的签发

项目确定

量产开发

生产加工的开发

前期开发

发现设计方案

质量目标的验证

标定验证

量产开发

开始量产

图1-6发动机开发流程概貌

5

第2章」开发流程概述

“市场需求和全球化需要一种新的思维模式。必须将开发作为战略性的企业流程中的一个完整的组成部分。”

为了尽可能地不忽视客户的实际期望,每个开发部门都应力图去缩短开发时间。传统意义上的开发流程是所有的开发步骤都按部就班(串联式)地实施,因此,开发时间前后要历时5年甚至更久。而同步的流程进程在缩短开发时间上显出了巨大的潜力。所谓同步,就是指在前期开发和量产开发过程中所有的单个步骤的时间节点上都要尽早地启动,而且尽可能地平行,也就是同步进行(图21)。

生产加工:

规划

组织

客户的

前期开发

量产开发

认证

实际期望

产品规划

供应商

开发和生产加工

生产启动

图2-1同步的流程进程

除了相应地缩短开发时间,不同开发部门和生产加工部门之间进行信息交流也应得到支持。沟通交流的改善对于优化各个流程的进程是相当有利的。此外,通过减少样机阶段的样本数量,也可以节省宝贵的开发时间,尤其是样机的订购总是相当费时的。不仅是样机的订购,而且样机的制造和试验阶段,对结构设计者而言本身就是一段“要命的时间”,因为必须要根据试验结果做进一步优化。根据通常的三个互为结果的研究序列,即结构设计、样件制造、试验和分析,由于结构设计的迭代进行,至今为止,这种开发流程还是需要花费很多时间的。相比较而言,新

6

···试读结束···

作者:俞桂珍

链接:https://www.58edu.cc/article/1584890227695124482.html

文章版权归作者所有,58edu信息发布平台,仅提供信息存储空间服务,接受投稿是出于传递更多信息、供广大网友交流学习之目的。如有侵权。联系站长删除。